摘要:隨著預應力橋梁跨徑增大,預應力筋曲線布束、單端張拉在建設中被廣泛應用,但設計、施工中往往對長束、曲線束預應力筋張拉應力損失欠重視或處理不當,造成結構應力不足。針時此類橋梁預應力張拉問題,闡述一些體會和看法,討論分析橋梁預應力長束、曲線束張拉力控制問題的處理。

1 工程概況

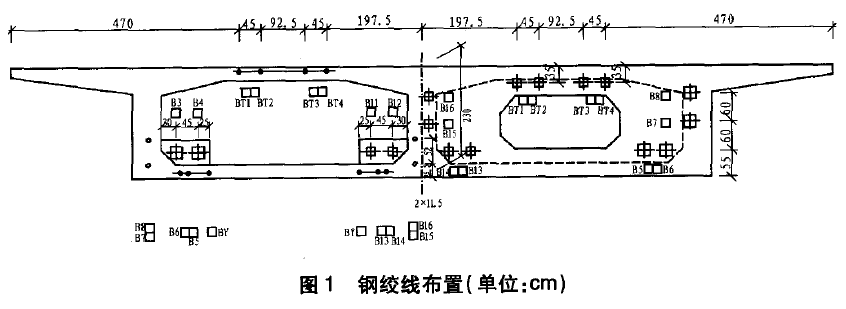

某大橋為62 m + 95 m + 62 m的連續箱梁,機動車道箱梁頂板寬17. 5 m,底板寬12 m,由于邊跨與引橋交界墩寬度限制,交界墩處底板預應力索B5,B6,B7, B8, Bl3, Bl4 , Bl5, B16, Bl7 ,頂板合龍索BT1,BT2,BT3 設計都為P錨,張拉時只能采用單端張拉,其中B5,B6,B7,B8,B17 每索12 根鋼絞線,B13,B14,B15,Bl6 每索7 根鋼絞線,BT1, BT2,BT3

每索9 根鋼絞線。鋼絞線布置如圖1 所示。

2 張拉情況與原因分析

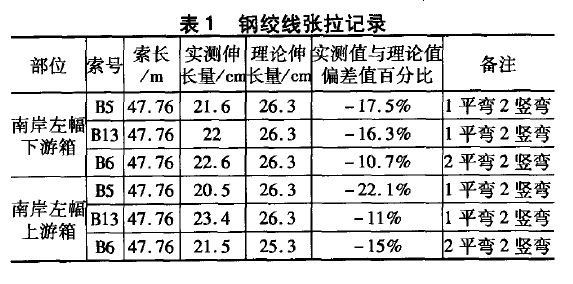

施工前按試驗規范的有關要求,對張拉設備、鋼絞線、錨具等進行相關指標試驗,均符合規范要求;對該大橋南岸左幅邊跨預應力索進行張拉時,箱梁混凝土強度、齡期滿足設計要求,現場溫度為5cc ,張拉工藝程序按規范要求進行。具體情況見表1。

針對實際伸長量偏差值均在一10%以上,考慮到引伸量的不足可能直接引起張拉力的不足,且單端錨固處在L/ 4 跨附近,極易在橋梁運營后造成質量缺陷,合龍段下撓等現象。現場立即停止張拉工序施工,并對實測值與理論值產生偏差的內在原因進行分析:

(1)設計單位調整摩阻系數,經計算重新確定預應力張拉設計引伸量,但計算引伸量與實際引伸量差仍在一10%左右,仍不能滿足規范要求的( 土6%)偏差范圍。

(2)重新檢測鋼絞線各項指標,對邊跨底板的同批鋼絞線重新取樣,并送到不同的試驗單位進行檢測,經試驗,鋼絞線的各項指標均符合要求。

(3)為避免設備檢驗誤差,將張拉設備送到不同校驗機構進行重新標定,兩次的標定結果基本相同。經綜合分析,排除了上述三項原因,認為引起邊跨底板鋼束引伸量偏小的原因主要是鋼絞線與波紋管的實際摩阻力,: 大于理論計算時的常規摩阻力,具體原因是:

1) 由于預留孔道鐵皮管的位置可能有偏差,孔壁內有混凝土漿等雜物;

2) 因力筋布束平彎、豎彎的彎曲角度的總和較大;

3)施工規范規定預應力束的張拉,直線段大于25 m、曲線段宜采用兩端張拉,而對大于25 m曲線束采用單端張拉,造成實際應力損失大于設計時考慮的應力損失范圍。因此需要測定實際摩阻力系數后重新進行設計驗算,改進張拉工藝,滿足設計要求。

3 解決方案

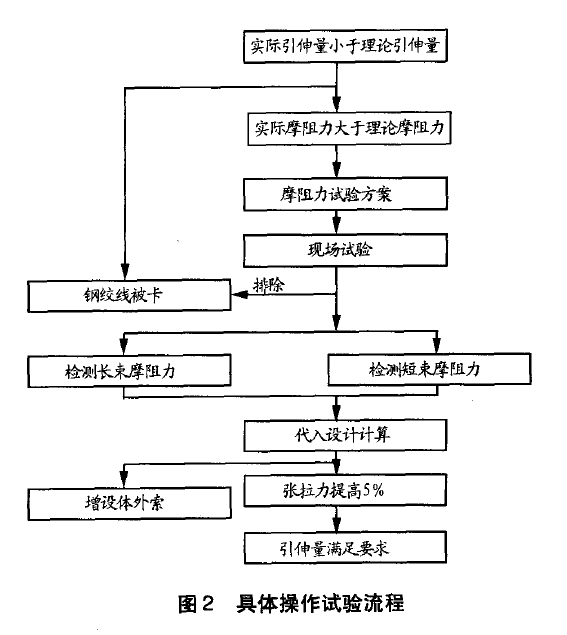

由于設計計算時,一般取值為k = 0.003,u=0.35,而對預應力束孔道的摩阻力估計不足,造成有效預應力值過大或過小,不但對結構有害,而且影響結構在使用荷載下的工作性能。所以,如何對預應力損失作出與結構重要性相符合的盡可能合理的估計,是至關重要的。因此應確定張拉時預應力筋的張拉控制應力,正確估算預應力損失值,然后根據兩者之差確定有效的預應力值。具體方法如圖2 所示。

( 1)進行現場實驗,檢測實際摩阻力,檢測鋼絞線是否被卡住,預應力是否均衡分布等情況。

(2)現場檢測取具有代表性的一束長索和一束短索進行試驗檢測摩阻力。

(3)通過現場檢測取得一手資料,對試驗取得的數據代入進行推算得:k = 0. 003,,u = 0. 55,此時頂板鋼束o= 1 209 MPa,底板鋼束o=1395 MPa,組合I 、組合II 箱梁法向應力、主應力均符合規范要求。

(4) 張拉工藝的改進,對部分力筋采取超張拉工藝程序,可采用:8-( 1. 05 一1. 10) 8, ,停2 min,0.85 8k--'8k,使端部應力最大限度地傳到跨中截面或錨固端截面。但鋼鉸線應力不得超過0.8 Rb。

(5)對于部分鋼束實測引伸量仍不能滿足要求,根對張拉記錄的分析,初應力,所對應的推算伸長量與理論上,所對應的伸長量相差較大,因而增大了實測值與理論伸長值的誤差,如:對初應力0' 0按規范取巧%,K,實際伸長值按如下方法計算:設15%o,, 時千斤頂活塞外露值為L, ,,、時千斤頂塞外露值為L2,總伸長量為L,則L 二〔(L: 一L, )l85%」x 15% + (L2一L,)利用上述方法計算實際伸長量則滿足要求。

4 結語

通過分析,建議類似橋梁設計、施工中,應注意以下問題:

( 1) 若摩阻力較大時,不能按常規的摩阻系數進行計算,應通過現場的實測,把實測值代入計算,在結構應力鋼束應力允許的前提下,通過提高鋼束張拉力來滿足設計要求,如不能則要增設體外鋼索,以滿足設計要求;

(2)施工中盡可能采用兩端張拉,這樣,曲線的切線夾角以及管道計算長度即減少;

(3)進行一定超張拉,這時端部應力最大,傳到跨中截面或錨固端截面預應力也較大。